Mensch hört es immer wieder: „20 Millionen Menschen in Deutschland können nicht schrauben und schweißen!“ – also schreib Dich nicht ab! Lerne Schrauben und Schweißen!

Wie einfach war das denn gerade? Geili. Faktisch sieht die Insta-mäßige Montage nicht ganz realitätsnah aus. Vor allem auf der Zeitachse! Mal eben 3 Tage Arbeit die Schweißerei.

Aber von Beginn an: Die Endspitzen, beide Seiten, sind bei Econolines fertig. Wenn sie bei Dir noch noch nicht durch sind; abwarten kommt schon! Und zwar von innen nach außen. Deshalb hatte das auch eine „Profi“ Werkstatt gemacht [zz ein Running gag bei mir]. Das Ergebnis sieht man an verschiedenen Stellen. Diese KfZ Werkstatt hat allerdings dafür auch nicht viel Geld genommen. Das war ok für mich, weil ich es eh irgendwann verbessern wollte. Geschenkt hat man mir diese Arbeit aber nicht! wohlgemerkt!

Also ab…

Rad runter… bei meiner Luftfederung ist die Achse oben in … 30 Sekunden. 5 – 10 mal Pumpen. Stoßstange musste natürlich zuvor ab – logisch.

Nach 4 Jahren sieht es hier so aus, auf der Stoßstangen Halterung. Der Rest hier ist original.

Nach 4 Jahren sieht es hier so aus, auf der Stoßstangen Halterung. Der Rest hier ist original.

Netter Schnitt…

Netter Schnitt… …nice aber auch schon zu spät…

…nice aber auch schon zu spät…  …so sieht es dann von vorn aus. Hinten die Reste der Blattfederaufnahme, die ich vor 3 Jahren abgeschnitten habe. Quigley macht das nicht. Die Reste jetzt gegangen…

…so sieht es dann von vorn aus. Hinten die Reste der Blattfederaufnahme, die ich vor 3 Jahren abgeschnitten habe. Quigley macht das nicht. Die Reste jetzt gegangen…

Nicht so einfach, da das Blech mehrfach….

…das kann noch ein paar Jahre halten, muss aber nicht. Wohlgemerkt alles Jahre zuvor mit Holraumwachs gehandelt worden, von innen.

…das kann noch ein paar Jahre halten, muss aber nicht. Wohlgemerkt alles Jahre zuvor mit Holraumwachs gehandelt worden, von innen.

Trennen können. Ja man muss auch mein ja sagen. Hier seht die KfZ Meisterarbeit vom Schweißen + meine schlechten Versuche glatt zu spachteln.

Hier ist der Falz im Blech (Mitte) noch original. Später habe ich diese Kante umgelegt, das sieht man später.

der Plan:

Das ist massig Platz! Den hat ein Econoline Fahrer*in aber nur, wenn keine Blattfederung anliegt – wie bei mir. Denn sonst ist da die olle hintere Aufhängung.

Wie sprechen von 44x40x27 cm! Sprich 47 Liter brutto Volumen!!! Wäre auch perfekt für Wasser Tanks, wenn ich nicht schon 2 und 117 Liter hätte.

Der Lack muss ab, damit ich dort schweißen kann. Das ist alle original Ford und Resculine, der Umbauer auf Ambulance. Schwer das Zeug runter zu bekommen – aber kaum, dass man das korrekte Werkzeug benutzt …. gehts. Später noch den Rahmen an den 4 Stellen mit Brantho lackiert. Logisch.

Frickel die Frickel … 3 Tage 0,8mm Stahlblech schneiden … viel Spaß, wenn Du diese Arbeit einer Werkstatt übergibst und nachher bezahlen darfst…

mehrfach gewölbt und gebogen…

…die Endpitze ist hier nach oben offen! Das muss also zu geschweißt werden!

…die Endpitze ist hier nach oben offen! Das muss also zu geschweißt werden!

ca. so. Am Ende half nur diverse kleine Teile zu schweißen, da einfach zu viele Winkel darin waren.

…und dann war da noch der Schweißhelm von der Unterfahrschutz Geschichte mit dem Aluschweißen mit MIG…

bisssssschen trübe das Ganze. Kein Wunder, dass ich nichts gesehen habe. Das ist die Innenseite wohlgemerkt.

bisssssschen trübe das Ganze. Kein Wunder, dass ich nichts gesehen habe. Das ist die Innenseite wohlgemerkt.

… ist glaube ich klar geworden, warum das 3 Tage waren?

…dann kam die verdammte Staubox dran! Ich hatte scheinbar wirklich vergessen wie unglaublich viel Arbeit der Küchenblock war!

….so der Plan, also absolut OHNE Änderung des Böschungswinkel!

…dummer Weise war die Kiste doch etwas zu breit und ich musste die Längsseiten alle kürzen, das Holz und die Aluteile…

…dummer Weise war die Kiste doch etwas zu breit und ich musste die Längsseiten alle kürzen, das Holz und die Aluteile…

…naja – wenn man nahe der Perfektion arbeitet! Die Kiste ist nicht gerade, sondern folgt dem Winkel des Hecks der Karosse.

…naja – wenn man nahe der Perfektion arbeitet! Die Kiste ist nicht gerade, sondern folgt dem Winkel des Hecks der Karosse.

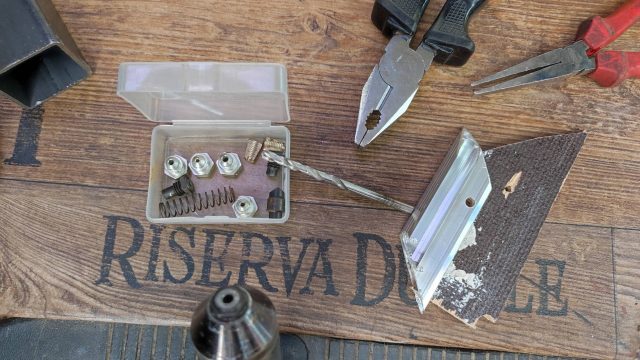

…testen, wie lang die Nieten sein müssen.

…testen, wie lang die Nieten sein müssen.

Material kaufen. Diese Winkel an der Front müssen alle individuell verändert werden, denn die Winkel laufen ja nicht 90 Grad!

Material kaufen. Diese Winkel an der Front müssen alle individuell verändert werden, denn die Winkel laufen ja nicht 90 Grad!

…und natürlich hat mal wieder der 55 Euro Niet-Adapter versagt. Keine Ahnung wie oft ich den schon zerlegt habe. Bekannter Versender und „Profi“ im Bereich 4×4/Offroad Ausbauten, der dieses Verkzeug verkauft. Der Laie hätte wohl schon 4 mal einen neuen gekauft.

…und natürlich hat mal wieder der 55 Euro Niet-Adapter versagt. Keine Ahnung wie oft ich den schon zerlegt habe. Bekannter Versender und „Profi“ im Bereich 4×4/Offroad Ausbauten, der dieses Verkzeug verkauft. Der Laie hätte wohl schon 4 mal einen neuen gekauft.

Edelstahlschrauben. Alle Holzlkanten sind mit Owatrol getränkt!

Edelstahlschrauben. Alle Holzlkanten sind mit Owatrol getränkt!

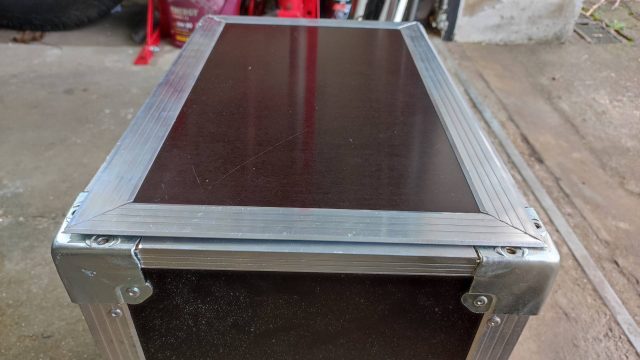

Viele Stunden Arbeit – ja I know man sieht es nicht.

Das Zeug sind 9mmm Siebdruck und Adam Hall. Die Ecken sind Stahl verzinkt. 9 mm Siebdruck kosten heute 110 % mehr, als vor 2 Jahren!

Das Bodenblech ist 1a. Einige Schauben von der Bodenplatte schauen hier raus, die habe ich gekürzt …

Das Bodenblech ist 1a. Einige Schauben von der Bodenplatte schauen hier raus, die habe ich gekürzt …

…hier noch mal alles mit Owatrol eingenebelt und die Schrauben gekürzt.

…hier noch mal alles mit Owatrol eingenebelt und die Schrauben gekürzt.

…da es deutlich geregnet hatte, habe ich beendet. Muss noch an den Rahmen geschraubt werden.

…da es deutlich geregnet hatte, habe ich beendet. Muss noch an den Rahmen geschraubt werden.

Dazwischen werde ich wohl noch ein Platte setzen, damit der Abschluss exakt mit der Karosserie endet. Den Deckel haben wir oben gesehen. Die Entscheidung über die Art der Scharniere habe ich noch nicht getroffen.

so far…

Angehalten, am Rahmen. Natürlich ist der perfekte Abstand zum Karosseriebelch nicht ganz trivial und ich musste da noch mal nachsteuern. Die Karosse hat an dieser Stelle aber auch keine Gerade! Daher an den Kasten noch eine 2. 9mm Siebdruck Platte.

Angehalten, am Rahmen. Natürlich ist der perfekte Abstand zum Karosseriebelch nicht ganz trivial und ich musste da noch mal nachsteuern. Die Karosse hat an dieser Stelle aber auch keine Gerade! Daher an den Kasten noch eine 2. 9mm Siebdruck Platte.

Mit Deckel und angeschraubt.

Mit Deckel und angeschraubt. So soll das aussehen, wenn die Klappe offen ist. Ich hatte zuerst überlegt, ob nach oben oder nach unten besser ist. Die Klappe nach oben ist netter als Ablage zu benutzen, weil sie dann höher ist.

So soll das aussehen, wenn die Klappe offen ist. Ich hatte zuerst überlegt, ob nach oben oder nach unten besser ist. Die Klappe nach oben ist netter als Ablage zu benutzen, weil sie dann höher ist.

Das ist aber Quatsch. Sie wird jetzt unten angesachlagen werden. Das ist dann etwa in 50 cm Höhe über dem Boden.

Ihr seht: Die Staukiste folgt genau dem Schwung der Karosse – nur gerade. Eine Wölbung ist natürlich unmöglich in Holz oder Alu zu bekommen.

Ihr seht: Die Staukiste folgt genau dem Schwung der Karosse – nur gerade. Eine Wölbung ist natürlich unmöglich in Holz oder Alu zu bekommen.

Keinerlei Einfluss auf den Böschungswinkel – trotz 45 Liter Inhalt!

Keinerlei Einfluss auf den Böschungswinkel – trotz 45 Liter Inhalt!